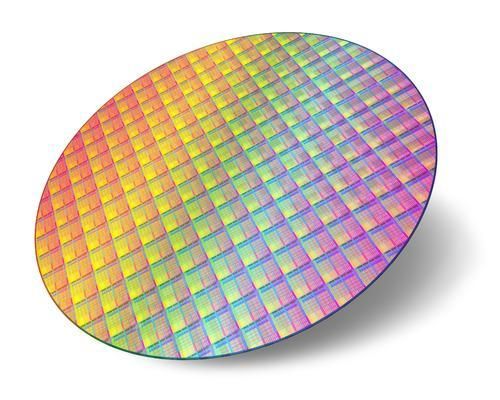

紫外激光在硅晶圓中工藝應用

1、紫外激光在晶圓加工中的優勢

近年來,隨著硅片晶圓的發展,國家對半導體行業越來越重視,已經將集成電路作為重點發展的戰略產業之一。在硅晶圓制造過程中,激光加工是非常重要的一項工藝,尤其是紫外激光加工技術。

紫外激光加工稱為“光蝕”效應,高能量的光子通過“冷處理”直接破壞材料的化學鍵,所加工出來的部件具有光滑的邊緣和最低限度的炭化。加之紫外激光能被大多數材料有效地吸收和具有良好的聚焦性能,因此可在很小的空間區域進行精細微加工,從而有著非常廣闊的應用前景。

在硅晶圓制程的改進以及碳粉材料參雜的應用下,晶圓的硬度越來越高,對加工的要求也越來越高。紫外激光加工技術,不僅具有短波長、短脈沖、光束質量優異、高精度、高峰值功率等優勢,還能幫助降低成本,提升產能,提高晶圓面積利用率等,因而解決了很多硅晶圓制造上的難題。

比如針對晶圓進行精密劃片-尤其是易碎的化合物半導體晶圓如薄硅晶圓,紫外激光能夠對硅晶圓進行快速工藝處理。無論是薄的還是厚的晶圓片,能夠保持切口邊緣平直、精準、光滑,無邊緣碎片,尤其針對價格昂貴的砷化鎵(GaAs)晶圓更是如此。

2、紫外激光加工技術在硅晶圓中的應用

1)晶圓劃片

短波長(157-248 nm)準分子和紫外DPSS激光的應用已經提高了裸片的成品率,并且證明了激光工藝比傳統金剛石劃片工藝更具優越性。紫外激光工藝的切口(在劃片時材料損失的部分)比其他技術的更窄。再加上前端工藝的應用,紫外激光工藝增加了單位晶圓上所分裂出的合格裸片的數量。

紫外激光切割硅晶圓過程,通常是將整個大塊的硅晶圓制作成分成6/8/12/18寸等多規格晶圓,再將晶圓中的晶片切割成一個個小片,再封裝到半導體元器件中。這個工藝制程就需要用到紫外激光切割機,主要是利用物鏡作為光斑聚焦鏡,通過高密度高能量光束來對晶圓進行劃片。

華工激光自主研發的紫外激光晶圓劃片機,具有國際先進水平。采用高質量紫外光作為切割源,切割后的芯片質量和切割效率,遠超過刀片切割設備,具有自動對位自動調整裝置,提高了自動化程度,操作更加便捷。紫外激光冷光源,熱影響區小,切線質量優越。無接觸式加工避免加工產生的應力,可以有效提高晶粒的切割質量和效率,加工后的芯片具有優良的電學特性。配有手動切割和CCD圖像處理系統,能實現手動切割或自動切割。

2)晶圓打標

隨著工藝制程技術水平的提升,對晶圓品質的要求越來越高,因此對品質控制更加嚴格,為了方便追溯晶圓品質管理,在晶圓表面的空白區域或晶片表面標記處文字或二維碼。在晶圓表面或晶片表面標記出的二維碼和文字與我們常見的激光打標二維碼沒有本質的區別,不過加工的品質以及工藝的要求更加嚴格、也更加精細。通常對二維碼的大小要求在1*1mm以下,字符大小要求在0.8mm以下,也就表明對激光打標設備提出來更高的要求。

為了滿足在硅晶圓上的精細激光打標要求,激光設備選用國際領先的工業化級風冷固態激光器作為光源,高速高精度的數字振鏡,輔以高精度的兩維直線電機工作臺及直驅旋轉平臺,專用CCD定位,能有效的滿足加工工藝需求,并保證二維碼的評級達到A級,滿足設備讀取,實現產品品質控制的目的。